2023.04.17

光洋のばね光洋の金型保全

金型保全とは、金型や金型加工用の機械の適時点検をして手入れや、手直しを加え、いつでも機能を十分に発揮できる状態にしておくことを指します。

今回は、光洋ではどのような金型保全の運用を行い〖金型保全⇔生産〗のサイクルを回しているのかをご紹介します。

「金型」とは

そもそも金型とは「金属で製作した型枠」の総称になります。

光洋で金型保全が必要となるものは主にダイセット部品(パンチ、ダイ)になります。

ダイセットとは製品になる前の材料をブランク形状に加工する部品で、基本的には材料を「打ち抜く」「切り分ける」がメインの役割になります。

パンチは材料を切る刃、ダイはその土台のことで、何十万回も切断加工を行うことでその刃こぼれやヘタリが起こります。これをそのまま放置すると、ブランクに異常となって現れてくるため、製品に異常が出る前の保全が必要になってきます。

保全管理の種類について

金型保全には「事後保全」「予防保全」「予知保全」「定期保全」「保全予防」などの保全形態があります。

「事後保全」(BM:Breakdown Maintenance)は設備の故障が発生してから対処を行う方法です。

次に「予防保全」(PM:Preventive Maintenance)が部品の耐用年数・回数など、あらかじめ保全計画を立て、それに則った点検作業を行う方法になります。事後保全と比べて、突発的な故障を防ぐことができますが、性質上定期的な点検作業が発生します。

故障前に行う保守のうち、定期的に行うものがその名の通り「定期保全」(PM:Periodic Maintenance)です。従来の故障記録、保全記録の評価から周期を決め、周期ごとに行う保全です。

そして、AI技術などを利用し、設備に発生するトラブルを予知する保全方法を「予知保全」(PM:Predictive Maintenance)と呼びます。事後保全と比べて、設備の適切な点検タイミングを分析できる一方で、初期費用やスタッフのスキルが必要になってきます。

最後に「保全予防」(MP:Maintenance Prevention)ですが、改善活動に属するもので、設備の設計変更から、保全が少なくなるように設備の設計をおこない、メンテナンスフリーとなるよう設計するものです。

光洋では、ダイセットに関してはショット数管理という「予防保全」をメインにし、「定期保全」と併せて金型保全をおこなっております。

製品立ち上げ時に保全を行う基準となる打ち抜き数、PM基準値を予め定め、生産管理システムと連動させることで、保全が必要になった時点で指示書が発行される仕組みになっています。

生産管理システムを活用した予防保全

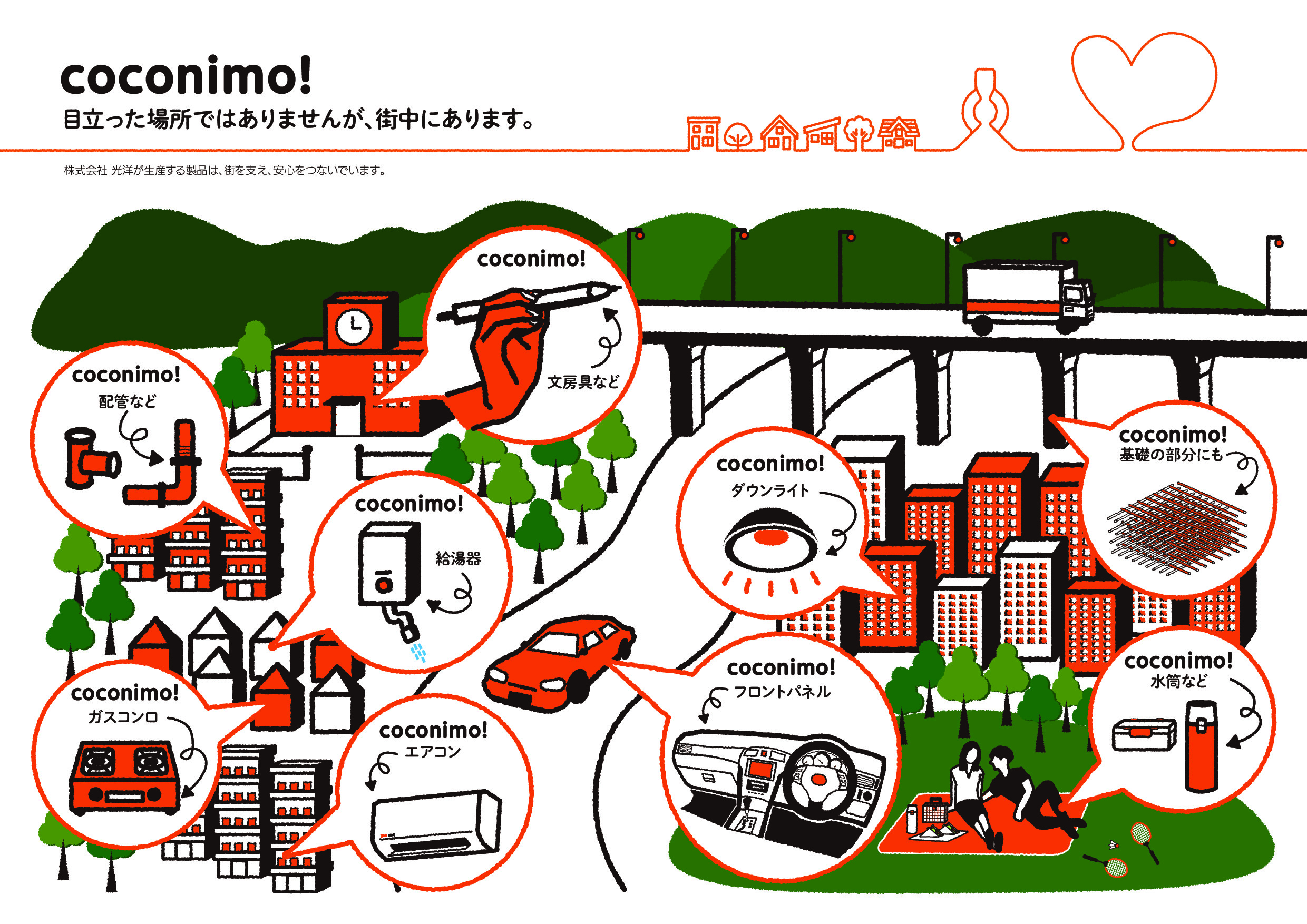

光洋で生産している製品には、絶えず受注が入る看板製品や月に1回の生産の製品、年に1回しか生産をしない製品もあり様々です。これらを社内にある各設備に割り振って生産していくことになります。

通常、受注→生産計画→金型保全→生産→出荷といったプロセスを生産管理システムで管理しているのですが「生産計画と生産数量の兼ね合い」により金型保全のタイミングが大きく変わる事もあります。

そこで、絶えず受注が入る製品などは、金型を複数用意し、現在使用しているダイセットがPM基準値に到達したら交換し、生産を再開させるなど、光洋では生産に極力支障をきたさないよう生産管理システムを上手く活用し、生産⇔金型保全のサイクルを回しています。

関連ブログ

-

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。...

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。... -

身近な「ばね」を探してみよう!ファインディング・バネ~家編~

ばねは身の回りのいたるところに使われています。今回は家の中にあるばねを写真ととも... -

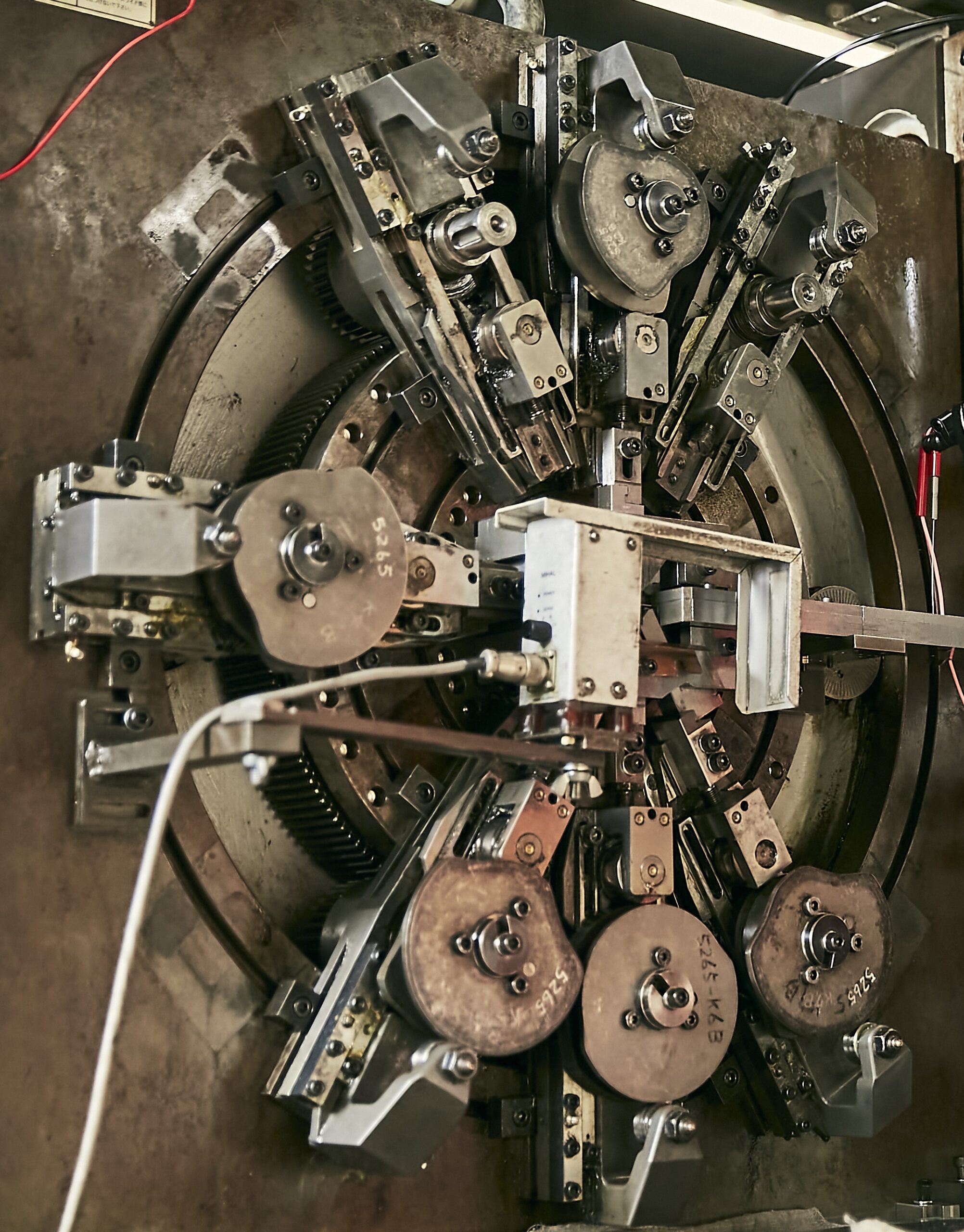

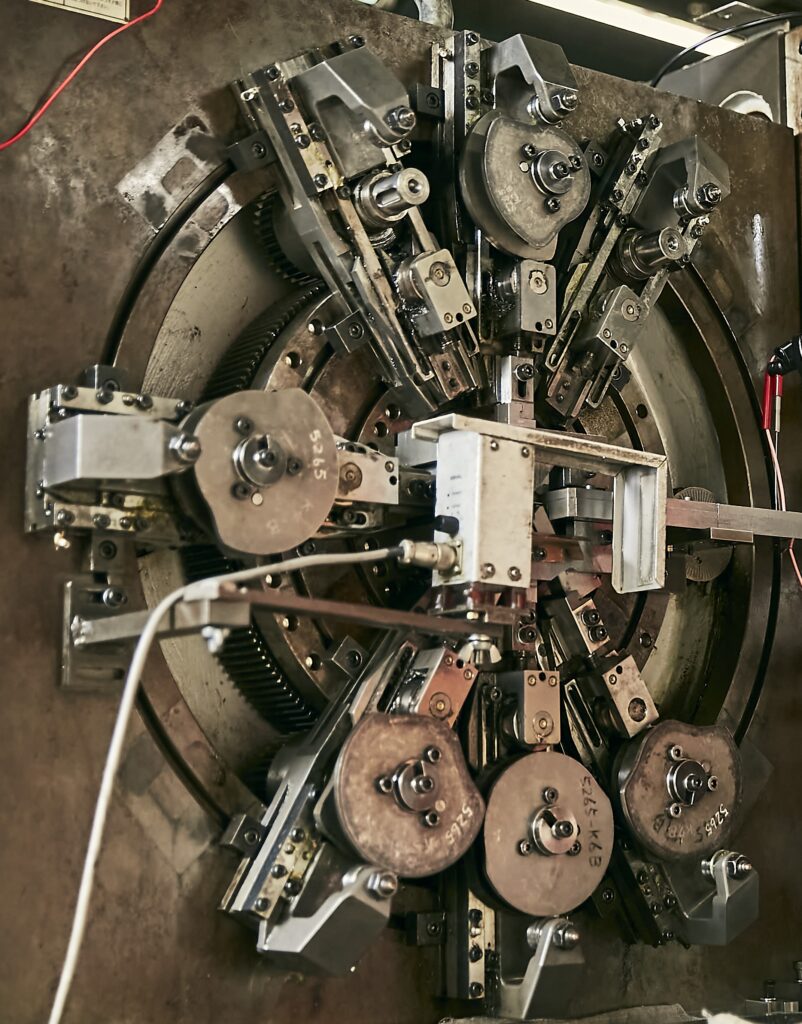

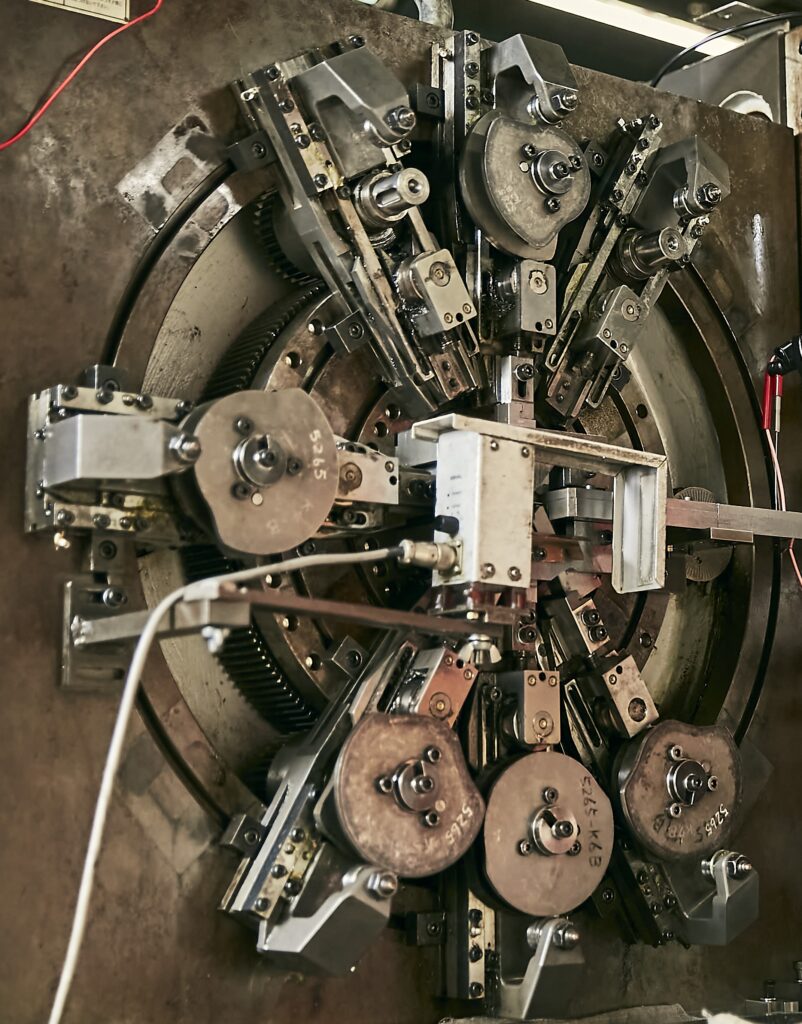

押しばねってどう作るの?~コイリングマシンの場合~

線ばねの「コイリング加工」に焦点を当て、詳しくご紹介します。...