2025.11.10

光洋のばね配管接続作業において、次のような課題を抱えていませんか?

「作業時間がかかりすぎる」

「部品点数が多くて管理が大変」

「メンテナンス時の作業性が悪い」

従来のネジ止めやろう付けによる配管接続は確実性が高い反面、作業効率やメンテナンス性の面で改善の余地があります。

光洋では、1990年代からこうした課題に着目し、お客様の困りごとに設計段階から協力することで、ばね技術を活用したワンタッチ接続方式を開発してきました。

1997年に発売した異径クイックファスナーをはじめとする技術は、今から30年以上前に開発されたものですが、現在でも配管接続の主流として多くの現場で採用され続けています。

本記事では、配管接続における従来工法の制約を解消し、作業効率の向上を実現するワンタッチ接続について、具体的な事例とともに解説します。

効率化による工数削減が、結果的に大幅なコスト最適化につながる仕組みをご紹介するので、ぜひ参考にしてみてください。

配管接続における従来工法の課題

配管接続作業の現場では、長年にわたり確立された手法が使われてきました。

しかし、作業効率や品質管理の観点から見ると、改善すべき課題が数多く存在しています。

ここでは、特に影響の大きい2つの課題について詳しく解説していきます。

同径パイプのみの接続による制約とコスト要因

従来の配管接続では、異なる径のパイプを接続する際に複数の部品や工程が必要でした。

例えば、太いパイプと細いパイプを接続するには、径を合わせるためのワッシャーや継手が不可欠です。

この制約により以下の問題が発生していました。

1.設計上の制約

パイプ径の制限により、最適な配管ルートを選択できないケースが多発。結果として配管の長距離化や複雑化が避けられませんでした。

2.部品点数の増加

径を揃えるためのワッシャー、継手、アダプターなどの追加部品が必要となり、部品管理の複雑化と在庫コストの増加を招いていました。

3.施工時間の延長

複数の部品を組み合わせる必要があるため、一箇所の接続に要する時間が長くなり、全体の施工効率に大きく影響していました。

ネジ止め・ろう付けによる作業効率の問題

ネジ止めやろう付けは確実な接続方法として広く採用されていますが、作業効率の面では以下の課題がありました。

1.両手作業による制約

ワッシャーを片手で押さえながら、もう一方の手でネジ止めなどをする必要があり、狭いスペースでの作業が困難でした。特に給湯器内部のような限られた空間では、作業者にとって大きな負担となっていました。

2.部品の落下・紛失リスク

先に設置したワッシャーが配管奥に落下してしまうトラブルが頻発。回収作業や部品の再調達により、予定外の時間とコストが発生していました。

3.作業者への身体的負担

嵌合(かんごう:2つのパーツをはめ合わせること)が悪い場合の取り付け作業は非常に固く、一日に数百個の接続作業を行う現場では、作業者の手や腕に大きな負担をかけていました。

4.メンテナンス時の課題

一度接続した部品の取り外しに工具と時間が必要で、定期点検や部品交換時の作業効率を大幅に低下させていました。

ワンタッチ接続による解決アプローチ

前項で挙げた課題を根本的に解決するため、ばね技術を活用したワンタッチ接続方式が開発されました。

従来の制約を取り払い、作業効率の向上と品質の安定化を同時に実現するこのアプローチは、配管接続全体の革新をもたらします。

クイックファスナーによるワンタッチ接続の実現

配管接続において、パイプ側の「フランジ」と呼ばれる襟状の構造は従来から使用されているものです。

ねじ止めによる固定でも、同径・異径を問わず、このフランジは配管接続の基本構造として用いられてきました。

光洋のクイックファスナーは、この既存のフランジ構造はそのままに、ばね側の形状を精密に設計することで、ワンタッチでの確実な着脱を実現しました。

従来のねじ止めやろう付けでは工具や複雑な作業が必要でしたが、クイックファスナーでは専用工具を使わずに手作業のみで確実な接続と取り外しが可能になります。

【ワンタッチ接続がもたらす効果】

・施工時間の大幅短縮

・狭小スペースでの作業性向上

・メンテナンス作業の効率化

・作業者の身体的負担軽減

異径対応による設計自由度の拡大

光洋のばね設計技術は、同径パイプの接続だけでなく、異なる径のパイプ同士の接続にも対応できるよう発展しました。

従来の配管接続では、異なる径のパイプを接続する際に複数の部品や工程が必要でした。

例えば、太いパイプと細いパイプを接続するには、径を合わせるためのワッシャーや継手が不可欠だったのです。

異径クイックファスナーの導入効果

ワンタッチ接続方式では、従来必要だった径合わせ用のワッシャーやアダプターが不要になります。部品点数の削減は、以下のような多面的な効果を生み出しました。

・在庫管理の簡素化

・組立工程の短縮

・品質の安定化

・調達コストの最適化

・管理すべき部品種類の大幅削減

・複数部品の組み合わせ作業の省略

・部品間の個体差による影響の排除

・発注業務と物流費用の削減

さらに配管設計の自由度が向上し、最適な配管ルートの選択や、配管の短距離化・簡素化が可能になりました。

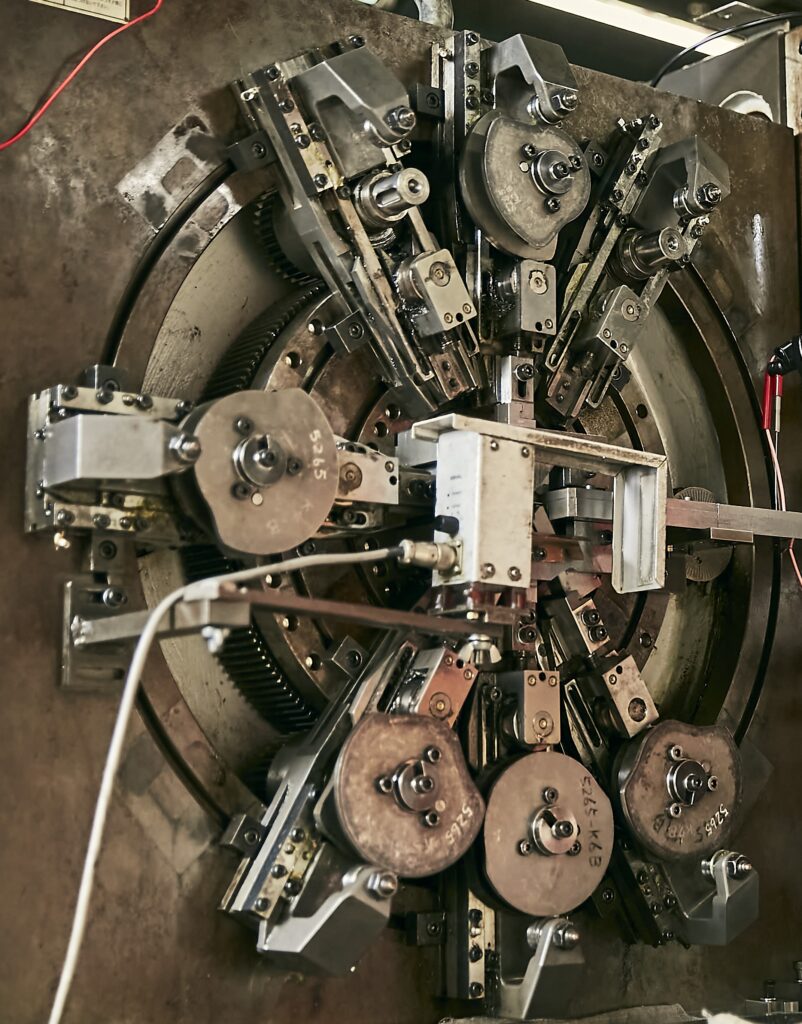

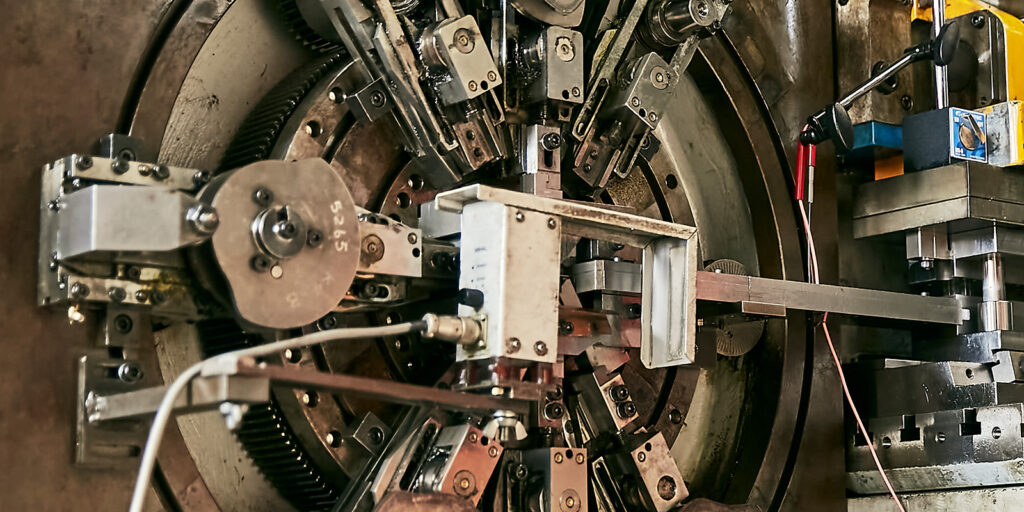

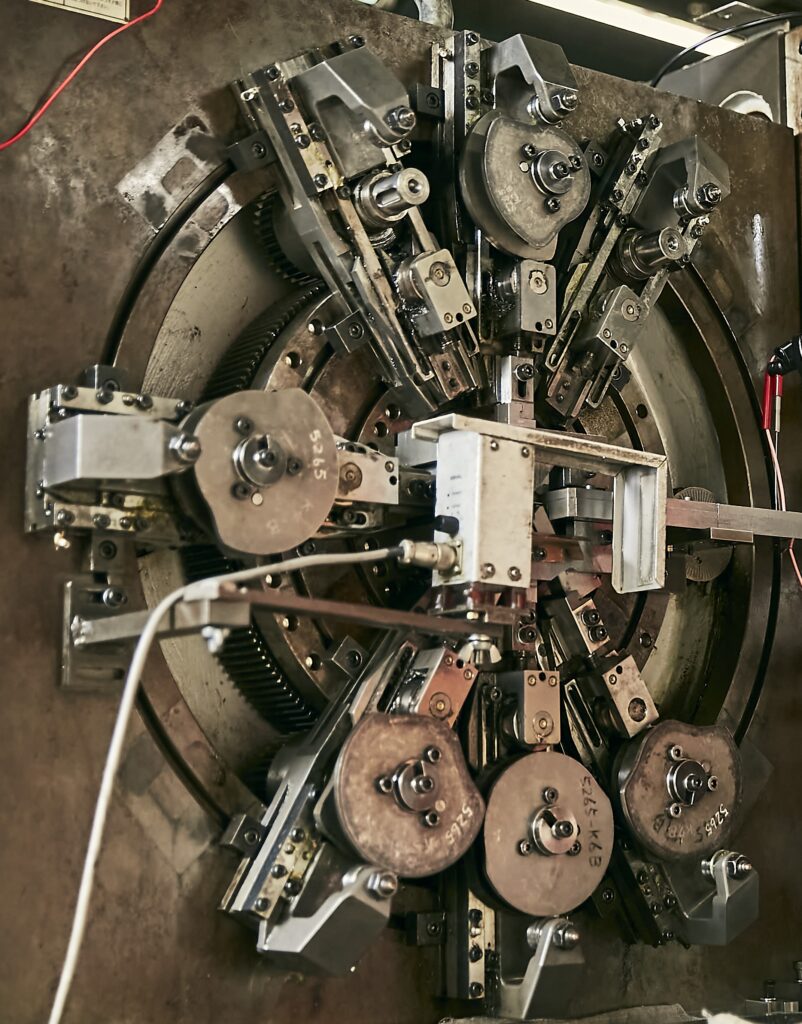

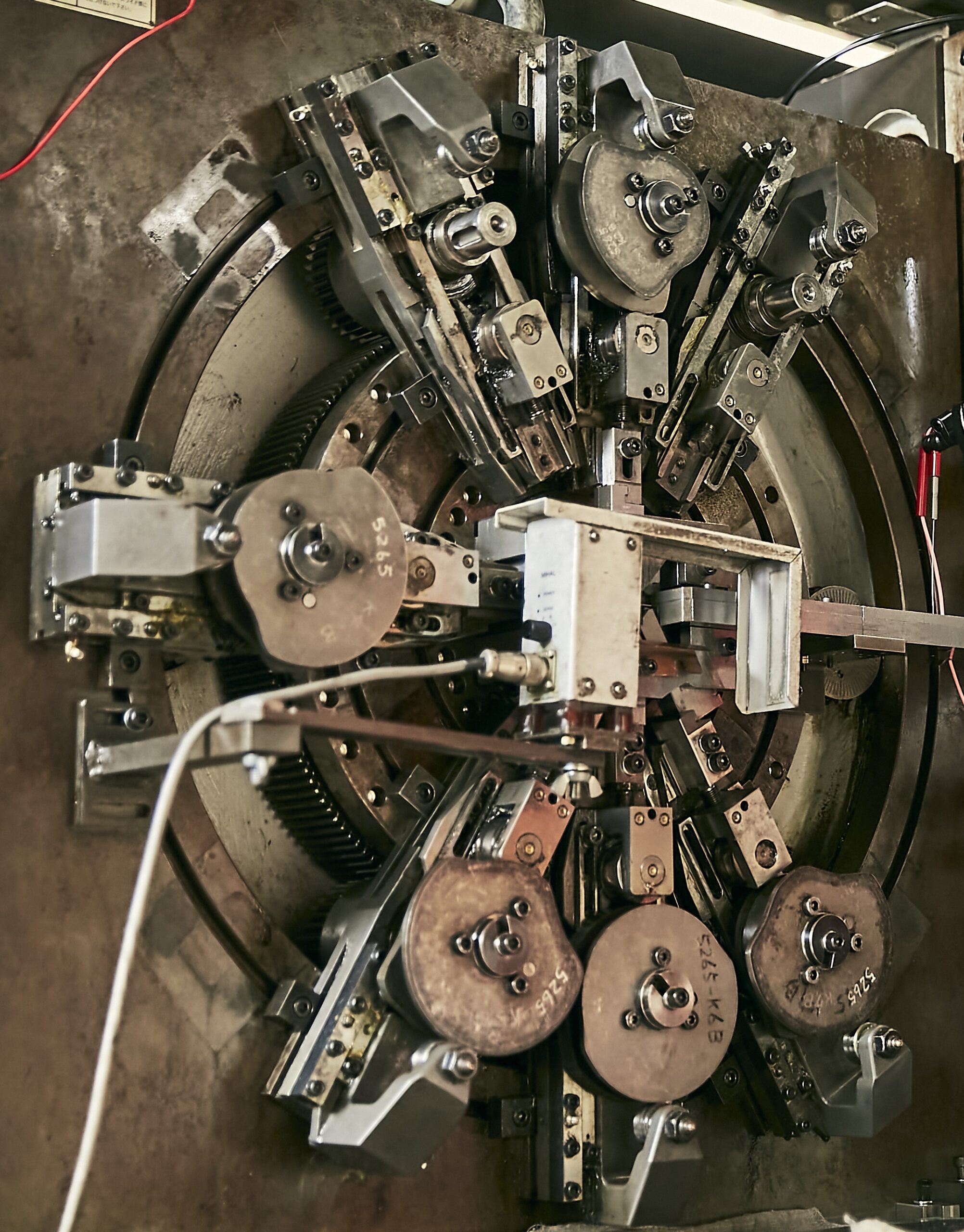

マルチフォーミング加工による生産効率の向上

光洋では、製品の設計段階からマルチフォーミング加工を前提とした最適化を提案しています。

一台の機械で「切る、抜く、曲げる」などの複数工程を連続実行できる製品設計により、従来では実現できなかった効率的な製造を可能にしています。

この設計アプローチは、製品の構造そのものを最適化するものです。

単純な製造手法の変更ではなく、マルチフォーミング加工の特性を活かした製品として一から設計することで、生産効率の大幅な向上を実現します。

マルチフォーミング加工の大きな特徴は、材料送り幅のまま加工が可能な点です。

従来のプレス加工で必要だったパイロット部分の材料が不要となり、材料使用効率が大幅に向上します。

材料ロスの削減により、原材料コストの最適化、廃材処理費用の削減、環境負荷の軽減、生産効率の向上といった複合的な効果を得ることができます。

ただしマルチフォーミング加工を前提とした製品設計には、プレス加工同様、金型の新規製作が必要となるため、一定の初期投資が発生します。

投資効果を最大化するためには、生産数量や製品ライフサイクルを考慮した計画的な導入が重要です。

【ワンタッチ接続導入】効果実現事例紹介

ワンタッチ接続の理論的な効果を、実際の導入事例で検証してみましょう。

ここでは、異径クイックファスナーとマルチフォーミング加工という2つのアプローチが、実際の現場でどのような成果を上げているかを具体的にご紹介します。

住宅設備分野:配管接続の効率化

【ガス給湯器メーカーでの導入事例】

あるガス給湯器メーカーでは、従来のワッシャー式接続から異径クイックファスナーへの変更により、大幅な作業効率向上を実現しました。

導入前の課題:

・作業者がワッシャーを片手で押さえながらファスナーを操作する必要があり、両手が塞がる状態

・ワッシャーが給湯器内部の配管奥に落下するトラブルが頻発

・嵌合不良時の取り付けが非常に固く、一日数百個の作業で手を痛める作業者が続出

・機種ごとに異なる径のパイプに対応するため、多種類のワッシャー在庫が必要

ワンタッチ接続導入の効果:

・ワンタッチ接続により両手作業から片手作業への変更

・ワッシャー不要化によるトラブル完全解消

・作業者の身体的負担大幅軽減

・年間での大幅なコスト最適化を実現

特に注目すべきは、最初に少数のアイテムから開始した導入が、その効果の高さから全製品への展開につながり、最終的に採用箇所が大幅に拡大された点です。

この実績は、新工法の実用性と効果の高さを物語っています。

品質面での成果:

厳格な品質基準をクリアするため、お客様が求める基準以上の高い水準での評価試験を実施。長期にわたる開発期間を経て、要求品質を満たす製品を完成させました。

部品製造分野:加工工法変更による材料費削減

【マルチフォーミング加工を前提とした製品設計事例】

部品製造業界では、マルチフォーミング加工を前提とした製品設計により、材料費の大幅削減を実現した事例があります。

最適化のポイント:

・製品設計の根本的な見直しによる加工工程の最適化

・一台の機械での多工程対応による設備効率向上

・材料ロス削減による原材料コストの最適化

実現した効果:

・材料使用効率の向上

・設備稼働率の向上

・製品品質の安定化

・生産リードタイムの短縮

この事例では、単純な加工方法の変更ではなく、製品設計から製造工程まで一貫した最適化を実施。

初期の金型投資を含めても、長期的な視点で大きな効果を得ています。

効率化重視のトータル最適化アプローチ

これまでの事例で見てきたように、ワンタッチ接続の導入は単なる技術の変更ではなく、作業プロセス全体の根本的な見直しを伴います。

ここでは、導入を成功に導くための基本的な考え方と、導入時期の最適な判断方法について解説していきます。

効率化を主軸とした段階的な改善プロセス

ワンタッチ接続の導入において最も重要なのは、作業効率の向上を第一目標とすることです。

効率化により実現される工数削減や品質向上が、結果的に大幅なコスト最適化につながる構造となっています。

初期投資を含む総合的な改善効果

ワンタッチ接続への移行には、パイプ側の構造変更や金型の新規製作など、一定の初期投資が必要です。

しかし、これらの投資は以下の包括的なメリットをもたらします。

作業効率向上による具体的改善:

・施工時間の大幅短縮による生産性向上

・作業者の技能依存度低減による品質安定化

・メンテナンス作業の簡素化による稼働率向上

・作業品質の標準化による不良率削減

システム全体の改善効果:

・部品点数削減による管理効率の飛躍的向上

・在庫リスク軽減による運営効率改善

・調達業務の簡素化による業務効率向上

・品質管理工程の効率化による検査時間短縮

生産計画に応じた最適な導入時期の判断

ワンタッチ接続の導入効果を最大化するためには、お客様の生産規模や製品ライフサイクルを考慮した適切な導入タイミングの選択が重要です。

判断基準の考え方:

製造業における設備投資では、一般的に数年での投資回収を目標とします。ワンタッチ接続の場合、初期投資額と年間の効率化効果を比較検討し、お客様の事業計画に最適な導入時期を提案いたします。

効率化を重視した導入パターン:

・新製品開発時:設計段階からの最適化により最大の効果を実現

・既存製品の改良時:部分的な導入で効率化を検証後に全面展開

・生産量増加時:スケールメリットを活かした効率化の加速的推進

重要なのは、金額面での損益だけでなく、作業効率向上による品質安定化や作業者負担軽減など、定量化が困難な効果も含めた総合的な判断です。

まとめ

今回は、配管接続の工数削減を実現するワンタッチ接続について解説してきました。

光洋が1990年代から開発してきたワンタッチ接続技術は、30年以上にわたり配管接続の現場で採用され続けています。

この技術が長く支持されている理由は、単なる製品提供ではなく、お客様の困りごとに対して設計段階から協力し、最適な解決策を提案してきたことにあります。

ワンタッチ接続は工具不要による作業効率の劇的改善、部品点数削減によるシステム全体の簡素化、作業者負担軽減と品質安定化を同時に実現します。

単純な部品交換ではなく、配管システム全体を見直すことで従来は不可能だった効率化を達成しました。

配管接続の効率化にお困りの際は、お客様の生産計画や品質要求に応じた最適な解決策を提案いたします。

まずはお気軽にご相談ください。

関連ブログ

-

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。...

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。... -

-1-1024x853.jpg)

意外と知らない身の回りのばね~電池ケース編~

光洋で取り扱っている、ガスコンロの電池ケース向けの製品を4つご紹介します。これま... -

身近な「ばね」を探してみよう!ファインディング・バネ~家編~

ばねは身の回りのいたるところに使われています。今回は家の中にあるばねを写真ととも...

-1.jpg)