2025.05.26

光洋のばね(最終更新日:2025年5月26日)

クイックファスナーとは

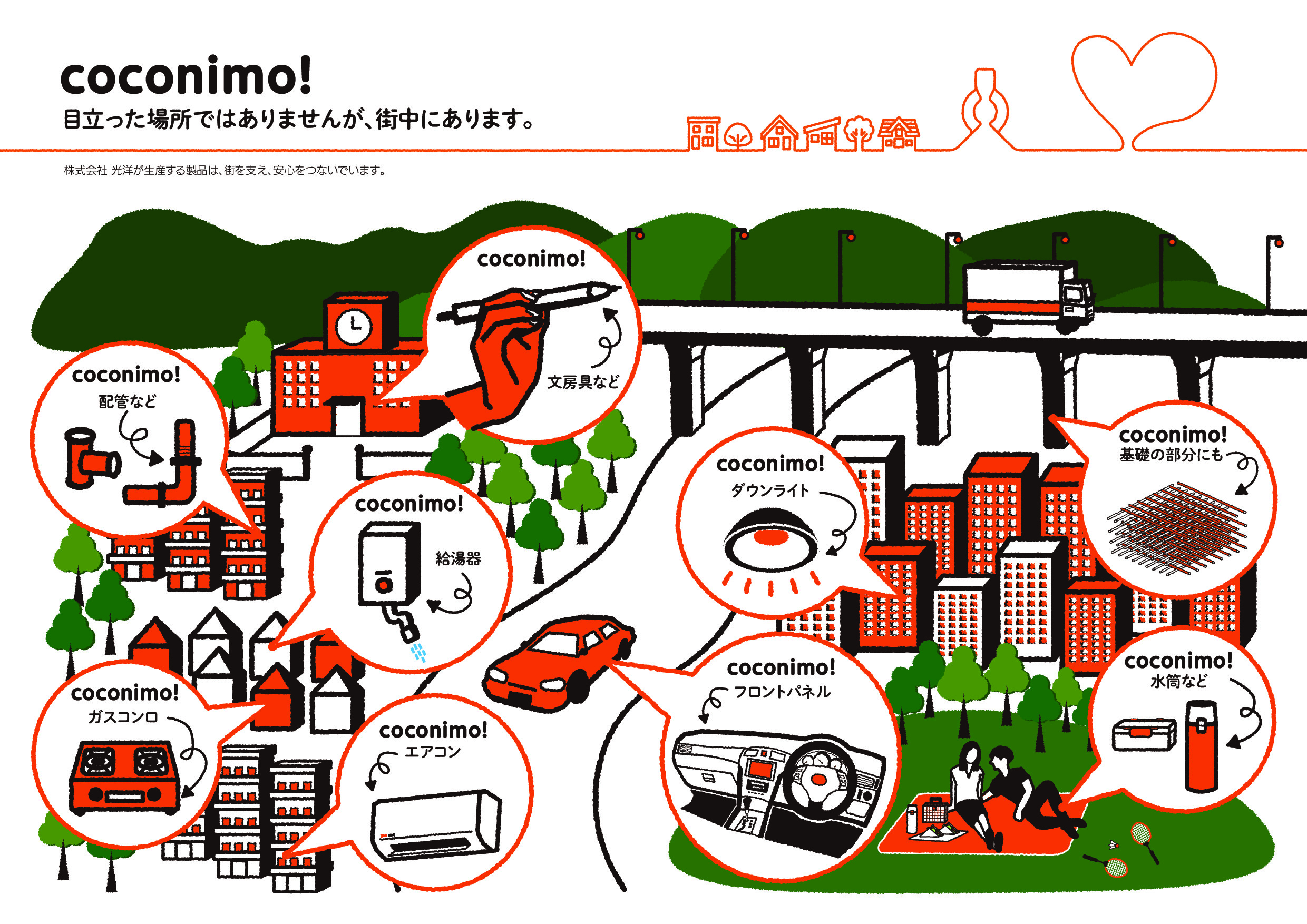

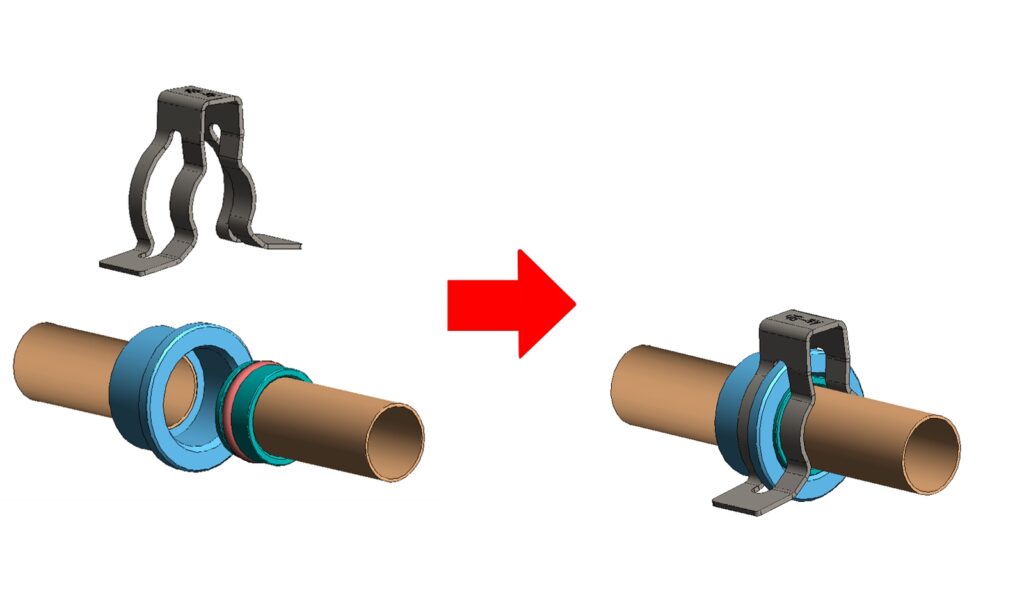

クイックファスナーは流体を流す配管同士の接続部分を固定する留め具として使われる部品(薄板ばねの一種)です。 以前は継手部分の接続に板金プレス部品をネジなどで固定する方式、袋ナットで締め上げる方式が用いられていましたが、メカ機構部の組立ライン仕事では、取付けの容易さと確実性に高い評価を頂き広く使われるようになりました。

最近では、住宅外配管部の給水・給湯設備の水通路分岐させる箇所への使用ほか、耐水圧を気にする事の無い、排水管接続部にも専用工具を必要としない為、ワンタッチで、工具を取り回すスペースがない狭い箇所でも着脱が容易なことから、清掃および、メンテナンスを簡単目的で使用される等、使用箇所の幅が広がってきています。クイックファスナーは、ワンタッチで簡単・便利に着脱できるのが特長です。

以前に紹介したクイックファスナーの特徴ですが、簡単に言うと配管同士を繋げ固定する部品になります。

クイックファスナーの種類

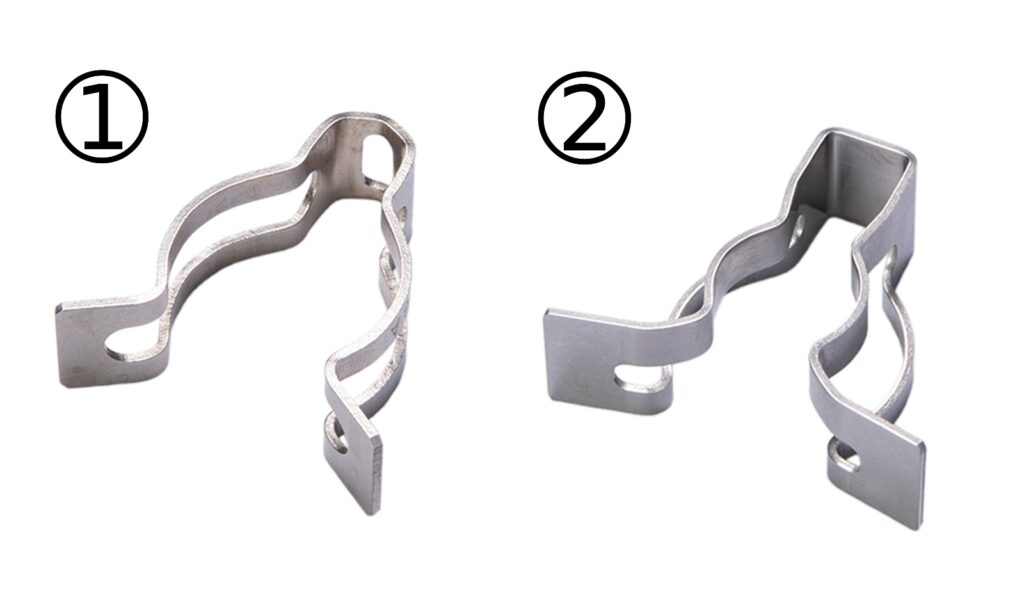

大きく分けて2種類あります。

➀同径型クイックファスナー

同じ径の配管を接続できるクイックファスナー

➁異径型クイックファスナー

異なる径の配管を接続できるクイックファスナー

クイックファスナーの作り方に関して、順を追って説明していきます。ここでは製品開発から立ち上げまでの大まかな話をいたします。

開発(図面作成)

開発:お客様の要望を聞き、光洋から提案をし、お客様のニーズにお応えしながら、試作部品を製作し、勘合具合などを確認しながら正式な形状を決定し、製品図面を作成します。

製品図面作成の3D CADにはSOLIDWORKSを使用しています。

その性能としては、図面を書けるのは勿論の事、3Dなのであらゆる視点からの観察ができ、作成ミスなどを防げます。

3Dデータ上でアセンブリ(組立)も容易に行う事ができるのも大きな特長です。例えば、クイックファスナーの場合、〔配管A〕〔配管B〕〔クイックファスナー〕の図面を用意し、それぞれどの順序で入り、クイックファスナーがきちんと嵌まる光景をモーションなども含めて再現できます。

製品立ち上げ

ここで3D・CADを使わない理由は二つあります。

ひとつはSOLIDWORKSでは光洋で使用している、ワイヤー放電加工機と連動できないため。

もうひとつは、設計士が2D・CADの熟練度が上がりすぎてマスターしている場合です。

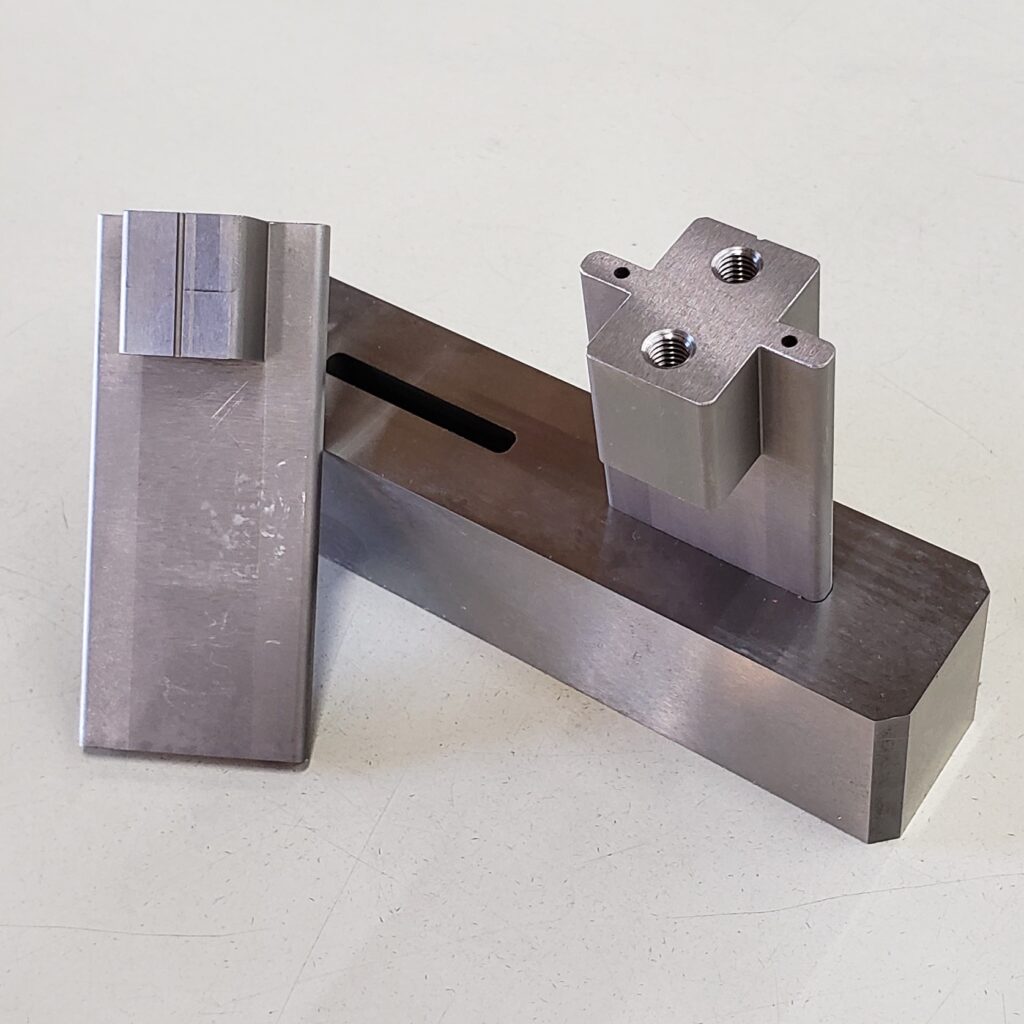

マルチフォーミングマシンに取り付ける部品を製作しなければならないのですが、その時に必要になるのが、部品図と部品製作の第一工程となるワイヤー放電加工プログラムが必要になります。

プログラムをワイヤー放電加工機に転送、もしくはUSBメモリに2DCADから落とし込みます。落とし込む際に、設備同士が連動していなければ正しいプログラムが作られない為、ワイヤー放電加工機での製作が不可能になります。SOLIDWORKSでは連動できていないためです。

SpeedyシリーズにはSpeedy mill Nextという2D・3D対応型も存在します。

2Dと3Dではやはり感覚が別物で、例えば、20年以上2D・CADで設計を行ってきて、3Dに切り替わるのは熟練者からするとかなり抵抗があるかと思います。

3D・CADは便利で速い、見やすいなど良い事ばかりに見えますが、2D・CAD熟練者の設計士はそれを超える速度で図面を描き、尚且つ見やすい図面を仕上げる事もあります。図面を描く際に2D・CADを使うか、3D・CADを使うかは設計士の好みに分かれます。

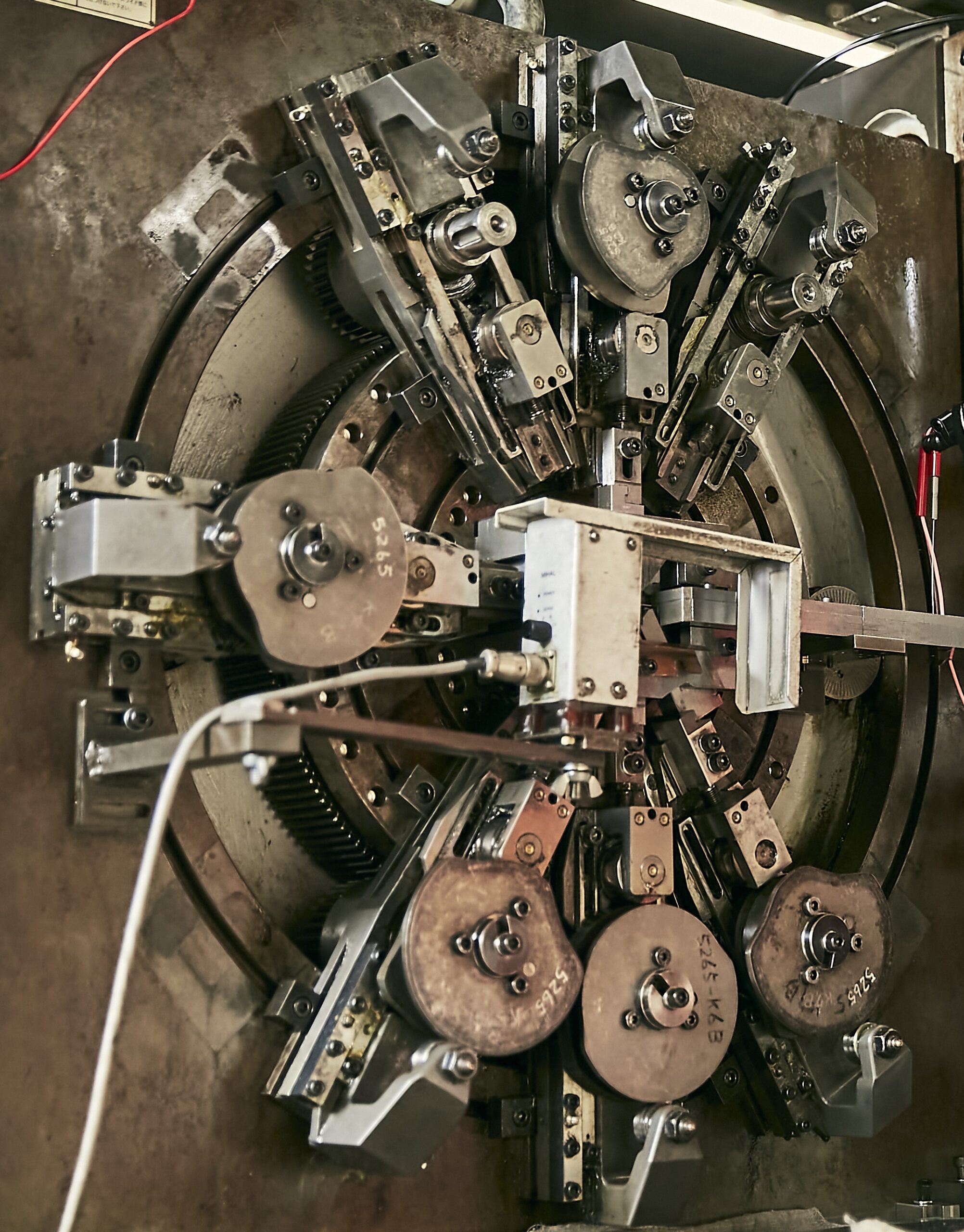

マルチフォーミングマシンについて簡単にではありますが紹介しておきます。

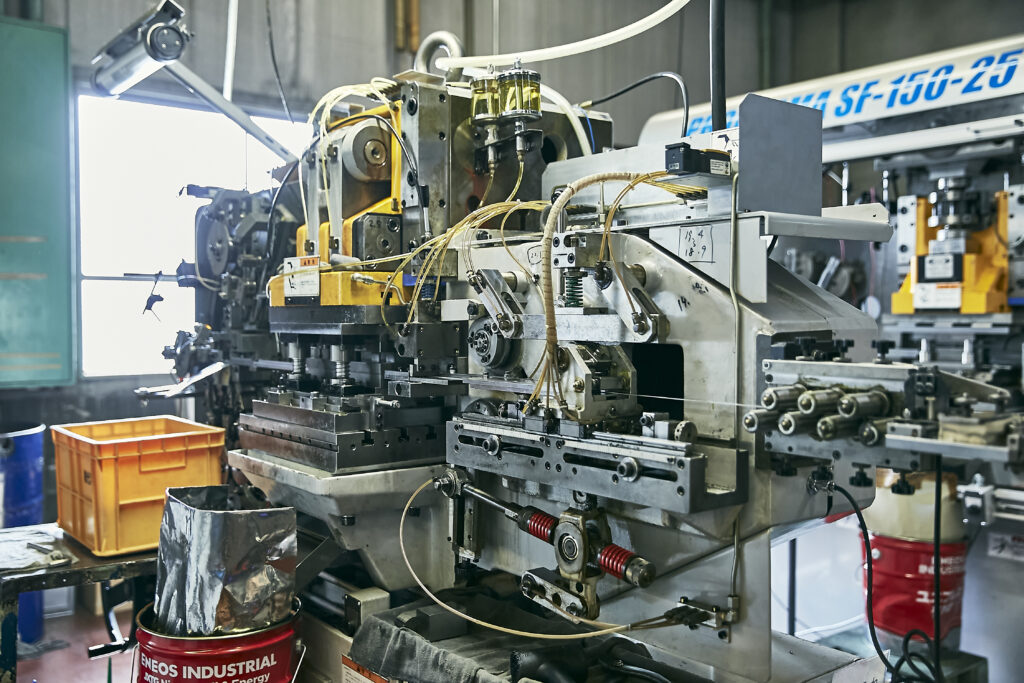

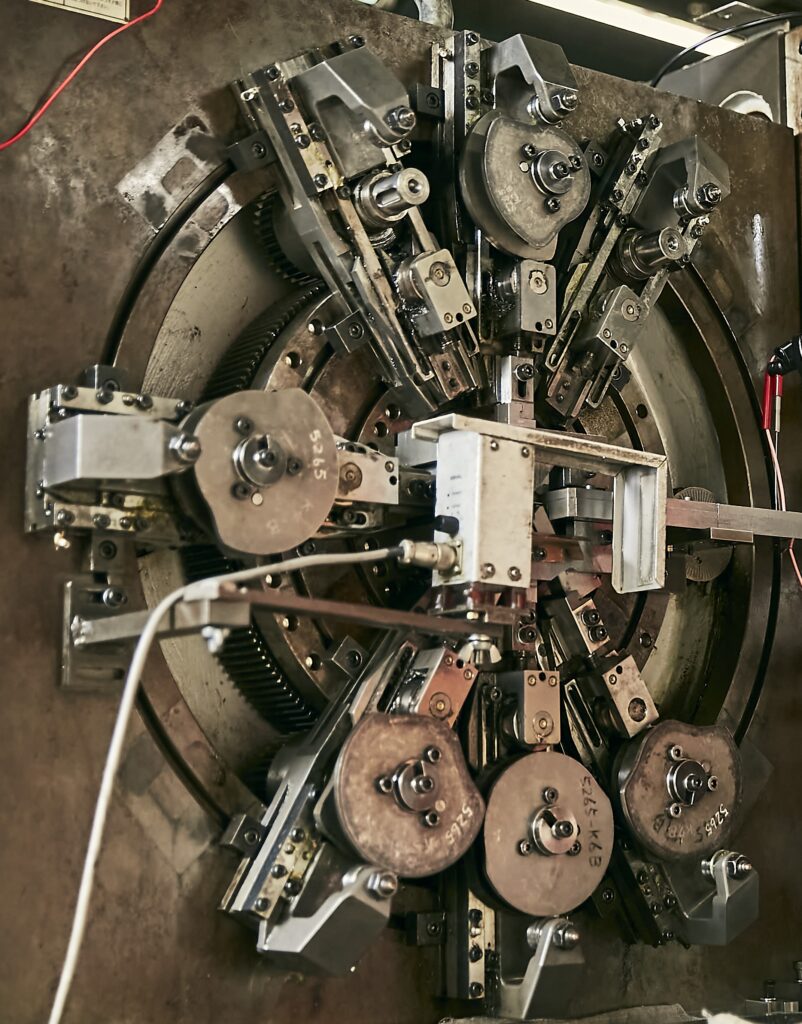

マルチフォーミング加工は、マルチフォーミングマシンを用いて、プレス加工や複数回の曲げ加工を自動的かつ連続的に実行する加工法です。板材や帯板材から、ピンやクリップ、止め輪、板バネ、バンドなどを製造する場合に採用されます。

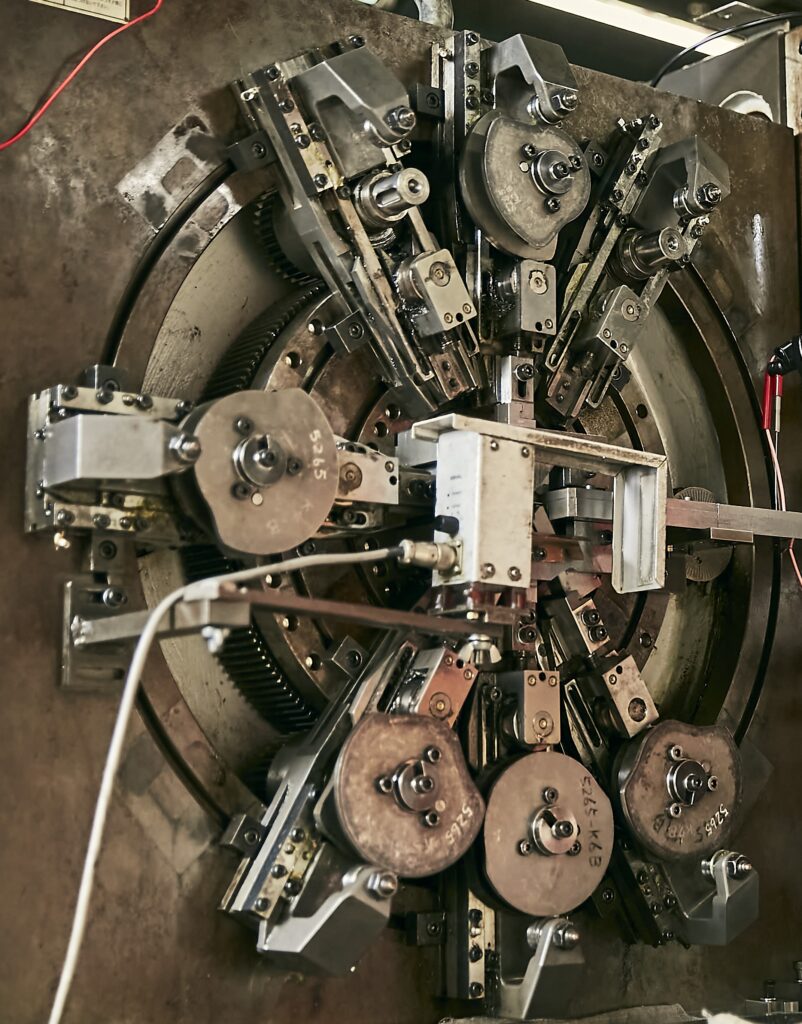

マルチフォーミングマシンは、3つの装置から構成されています。フィード装置によって材料を送り、中央のプレス加工が可能なスタンピング装置によってブランク加工(打ち抜き加工などで加工品の輪郭形状を成形する加工法)や絞り加工などを実行します。そして、左に配置されたフォーミング装置の中央部で材料を保持し、円周状に配列された複数の曲げパンチで代わる代わる曲げ加工を実行して、最後に加工品を切り離せば完了です。

関連ブログ

-

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。...

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。... -

身近な「ばね」を探してみよう!ファインディング・バネ~家編~

ばねは身の回りのいたるところに使われています。今回は家の中にあるばねを写真ととも... -

金型保全体制について

光洋の金型保全 金型保全とは、金型や金型加工用の機械の適時点検をして手...