2022.12.19

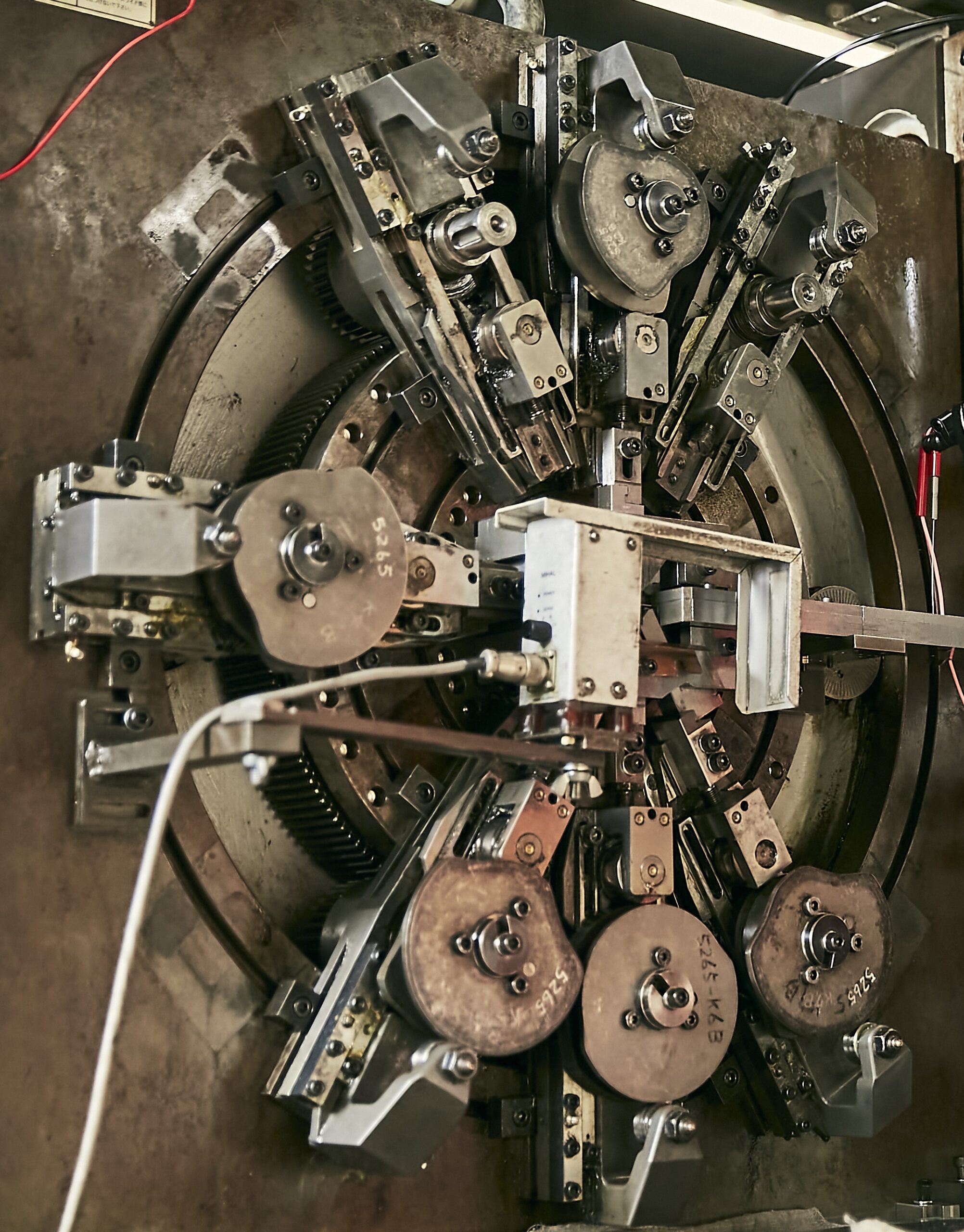

光洋のばねここからは製品を作っていく工程になります。金型を設備に設置し製品を作る作業を、光洋では「SET」と呼んでいます。特に、初回製品に関しては「TRY」と名付け、いつもより慎重に作業を行っています。

作業標準書の確認

「作業標準書」とは、製品別で必ず用意されているもので、部品取り付け位置や材料の他にも、作業手順や不良発生履歴など種々の情報が記載されているもので、SET担当者は作業標準書の全体を読んだ上で、部品取り付け、調整に入っていきます。

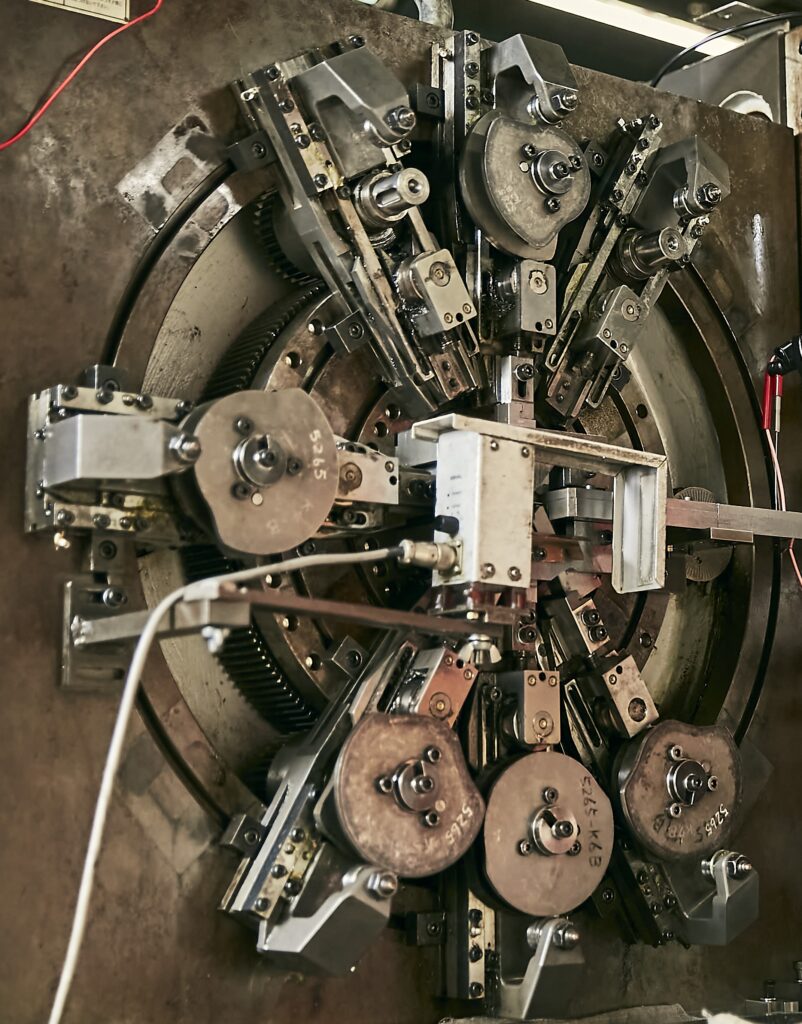

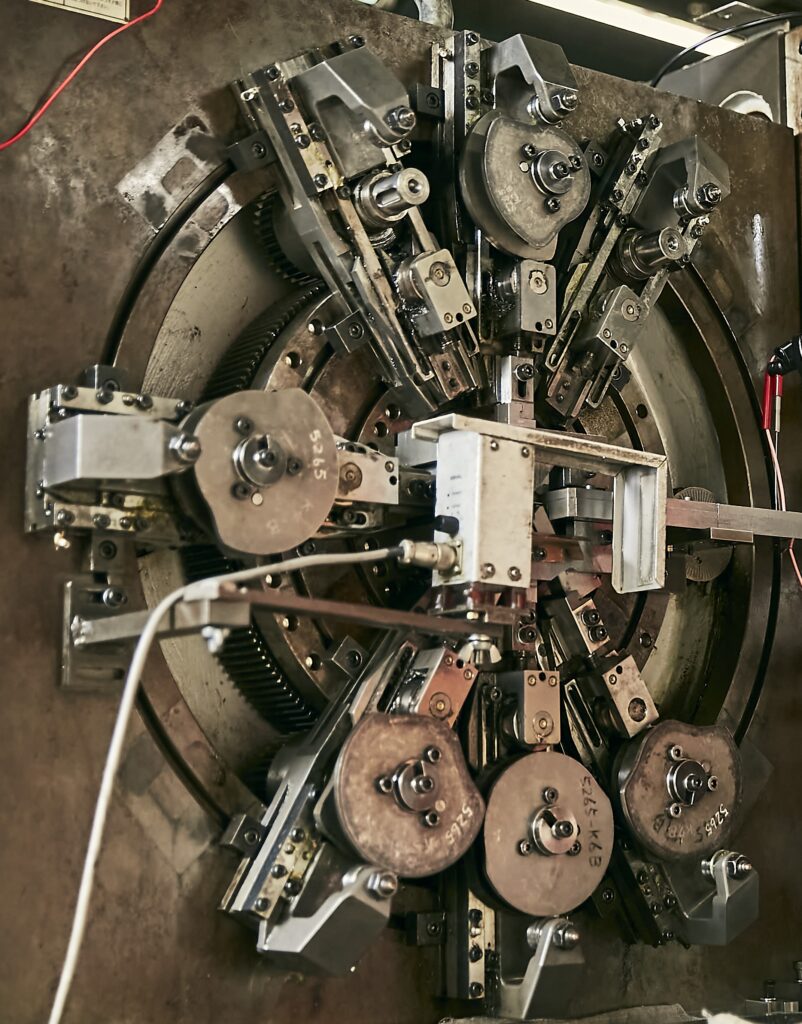

材料の送り長さの設定から、ガイドやカム、ダイセットといった金型を設置し、機械の準備が整ったところで作業標準書に記載された材料を選び、リールスタンドに乗せていきます。

材料をセットしたところで「ストレートナーの調整」です。

ストレートナーとは、巻かれている状態の材料の線癖(丸まっている癖)をとるためのものです。

材質、板幅により調整は変化しますが、よく使われるステンレス材は1mmの厚さでも、ハンマーで叩いてようやく曲がりきる程度の硬度になります。その硬さの材質をまっすぐに矯正していくのですが、プレス時などに反りが変わることがあるため、それを考慮しつつ調整を行います。その後、材料をつかむグリッパーや、材料走行高さ、ラインの確認など、材料が適切に流れていくかを確認します。

ストレートナーの調整後はダイセットの「高さ調整」です。

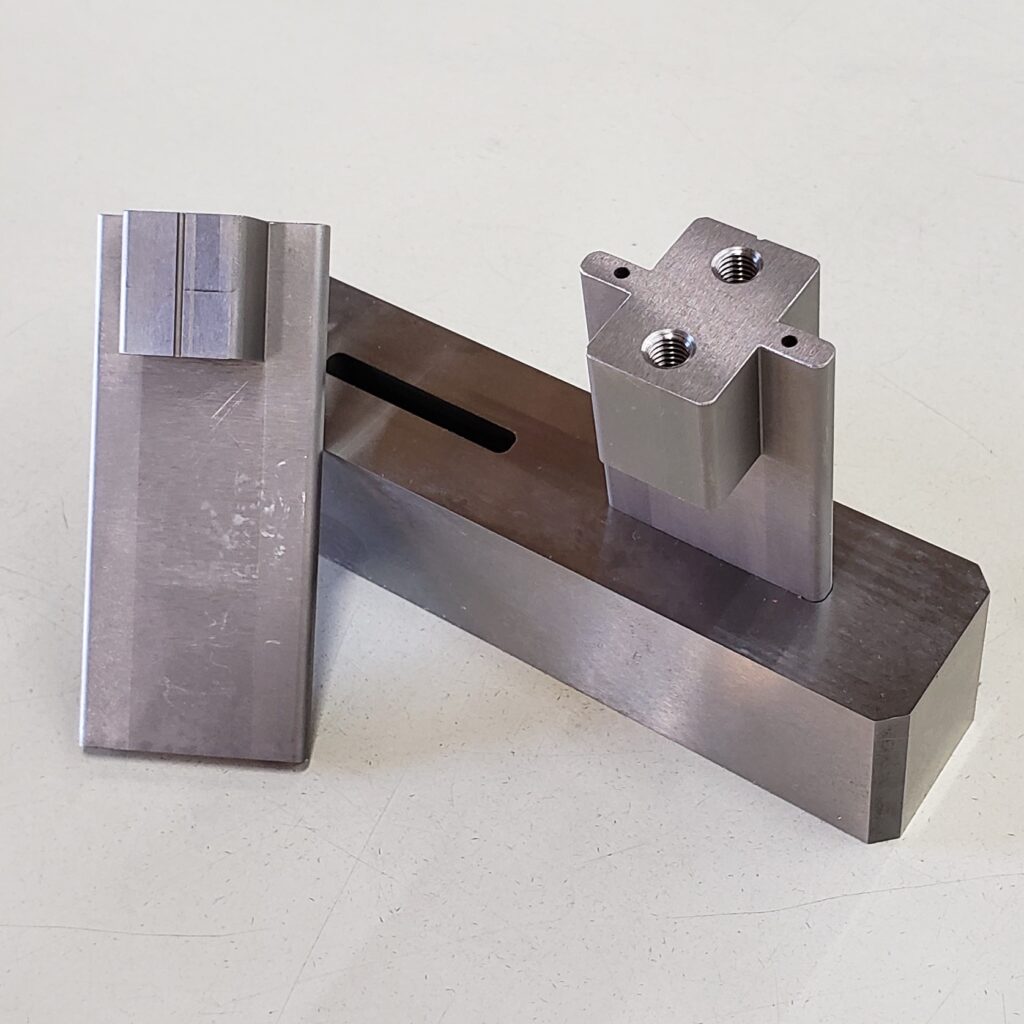

ダイセットは上型(パンチ側)、下型(ダイ側)で構成されており、下型は固定、上型が上下に動く事で材料を切っていきます。

クイックファスナーでは製品に刻印を打ち込み印字をし、製品の差別化を行います。

その時にダイセットの高さ調整が重要になります。ダイセット内で刻印を打ち込む構造になっており、刻印部は押して印字をする事になります。押しすぎれば印字が濃くなりすぎて不具合が出ます。押しが弱い場合は印字が弱く不良になってしまいます。適正の印字量を見ながら調整を行います。

この後がいよいよ「曲げ調整」になります。

曲げポイントに関してはもちろん作業標準書に書いているのですが、その時の材質や金型の状態、設備などにより微妙に変化する事があるので、そこを見極めながら曲げる量を調整していくことが必要で、SET者の腕の見せ所になります。

最後に、テンパ(低温焼なまし)処理による広がりなどを見ながらの微調整を加えていき、図面の寸法に収まるまでこれを繰り返します。

ここまで終えて、ようやく生産(量産)に入ることになります。

たったひとつの小さなバネですが、私たち光洋ではこれだけのステップを踏んで製造にあたっています。

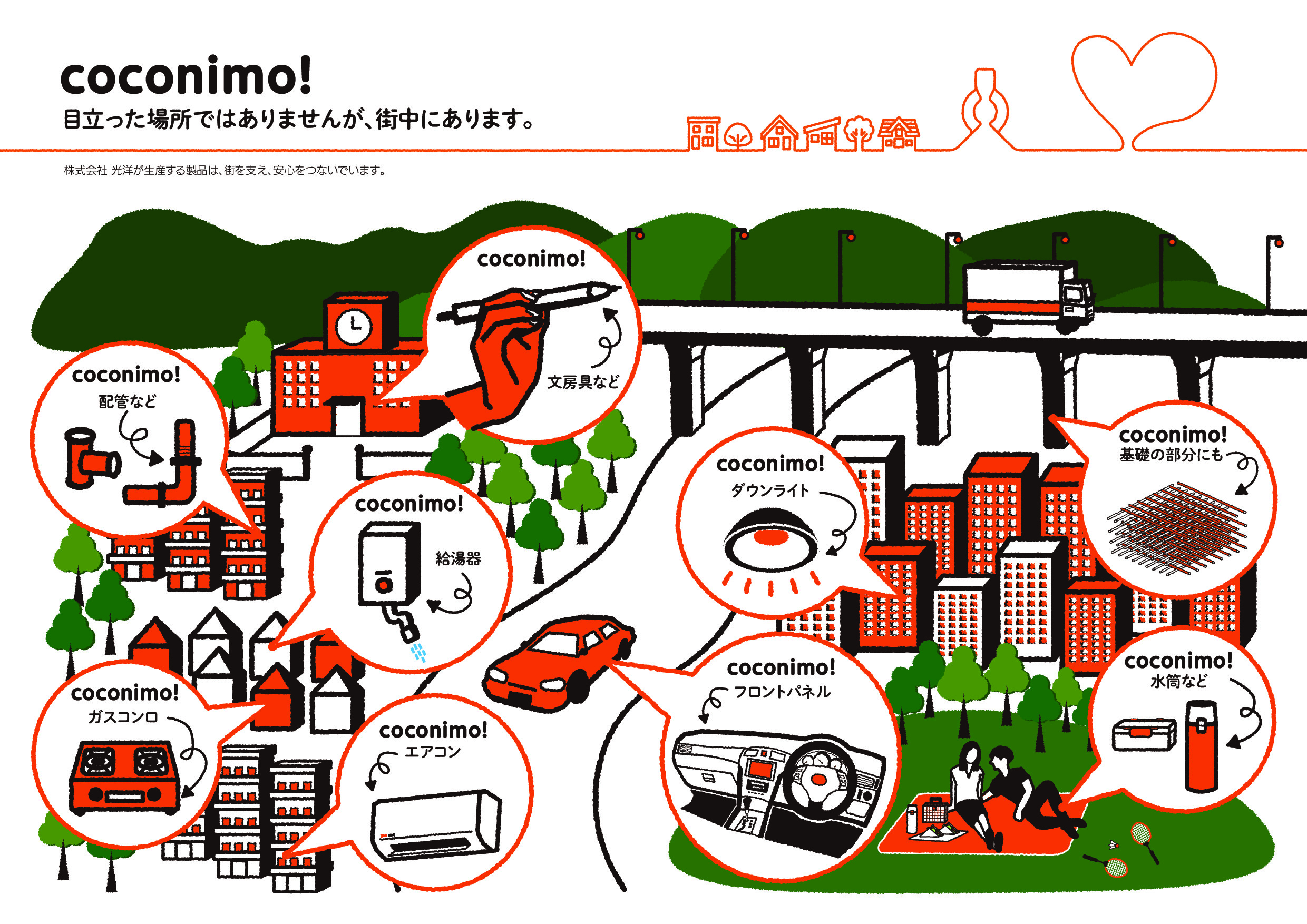

このクイックファスナーも、目立った場所にあるわけではありませんが、ガス給湯器などに使用され、街を支え、安心をつないでいます。

最後に

以上、クイックファスナーの作り方の説明を5回にわたって書いてきましたが、いかがでしたでしょうか。

私もSET者としてクイックファスナーの生産を行っていた事があるのですが、クイックファスナーのSETは、光洋の中でも難しい部類に入り、特に曲げ工程の調整に苦労したのを覚えています。しかし、最後にきっちりとハマる瞬間の気持ち良さは何物にも代えられない貴重な経験だったと思います(笑)

今回の執筆にあたって製造工程を一から振り返った時に、そういった経験を思い出したことや、改めて発見したことなどもあり、初心を思い出すことができました。

この気持ちは大切に、これからも仕事に取り組んでいこうと思います。

ありがとうございました。

関連ブログ

-

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。...

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。... -

身近な「ばね」を探してみよう!ファインディング・バネ~家編~

ばねは身の回りのいたるところに使われています。今回は家の中にあるばねを写真ととも... -

金型保全体制について

光洋の金型保全 金型保全とは、金型や金型加工用の機械の適時点検をして手...