2025.07.07

光洋のばね(最終更新日:2025年7月7日)

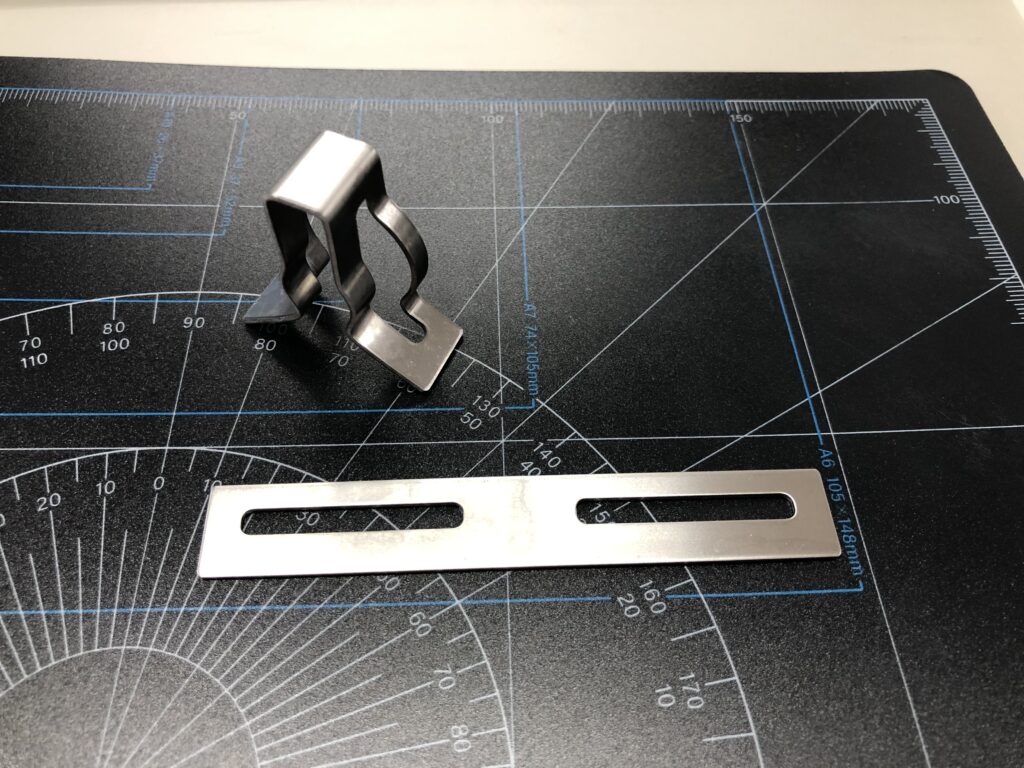

クイックファスナーは流体を流す配管同士の接続部分を固定する留め具として使われる部品(薄板ばねの一種)です。今回は「設計」をテーマに、特にマルチフォーミング・マシンによるスタンピング・フォーミング加工についての内容をお伝えします。

本シリーズは第2弾となります。ぜひ第1~5弾もご覧ください!

設計

① 製品図のチェック(製品精度の検討)

まずは製品図面に対して、光洋の設備で生産を安定して行えるのか、営業部、品質保証部、管理部、製造部、開発技術部で検討します。

クイックファスナーを作る際、特に注意するポイントは、寸法、公差、製品機能、現状設備などになります。

② スタンピング部・フォーミング部の設計

次に、実際にどの様な加工方法で製品にしていくのかを図を描きながらスタンピング部、フォーミング部の設計をしていきます。

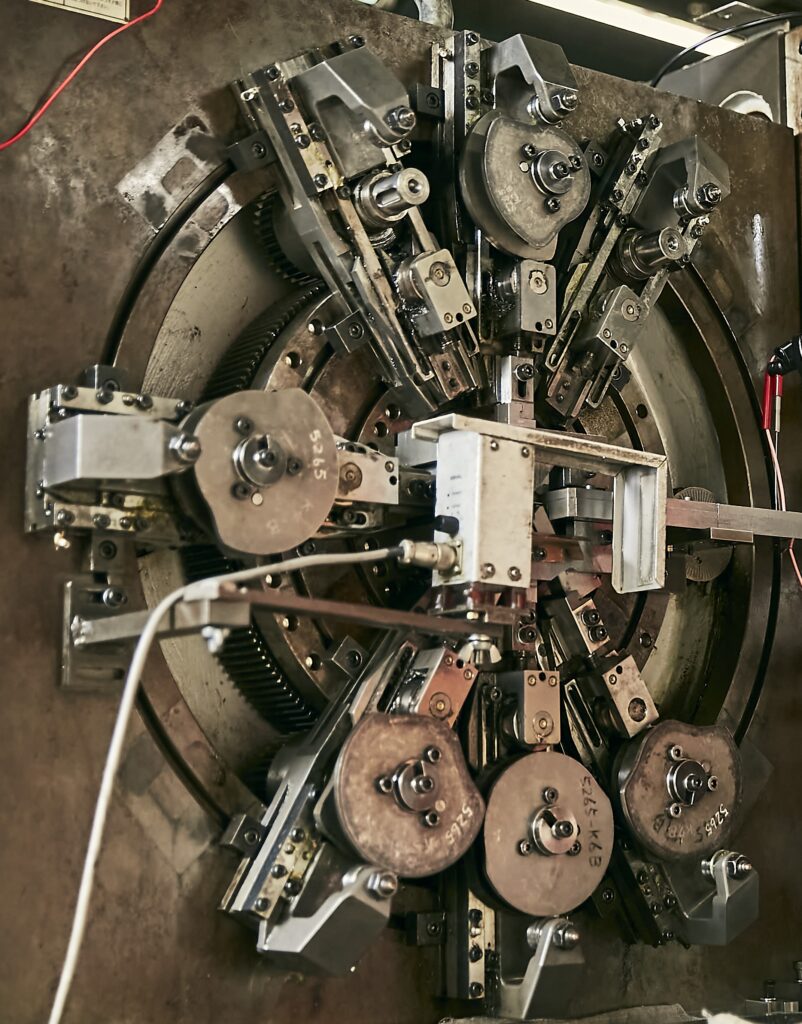

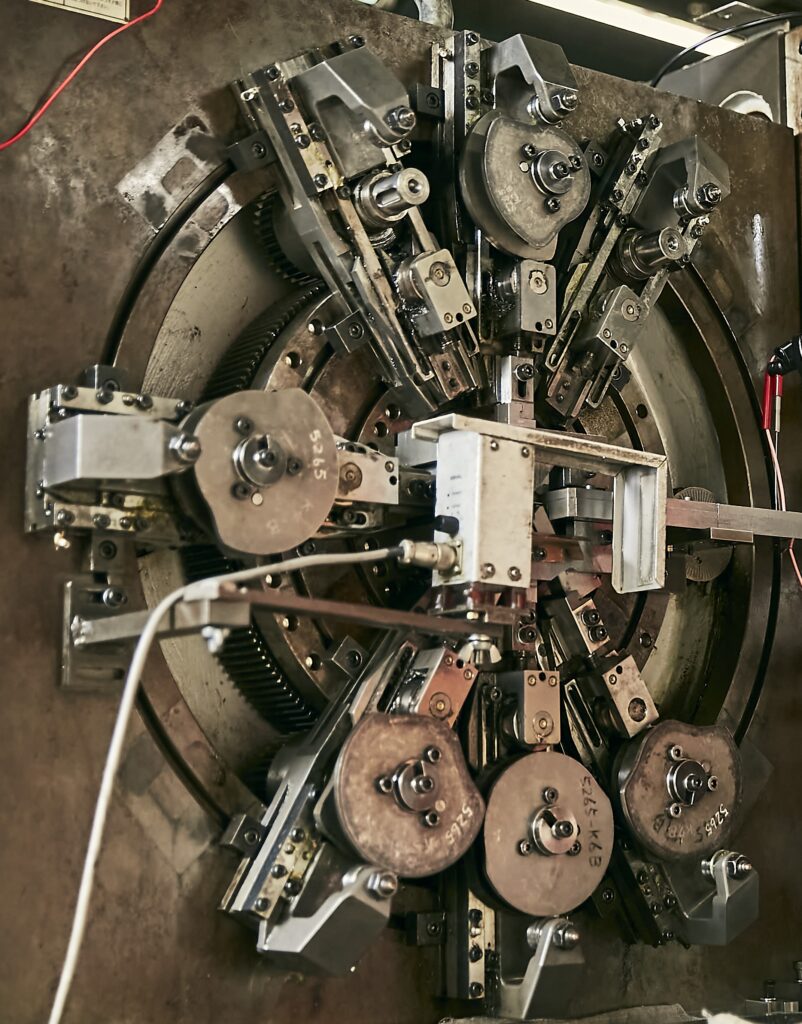

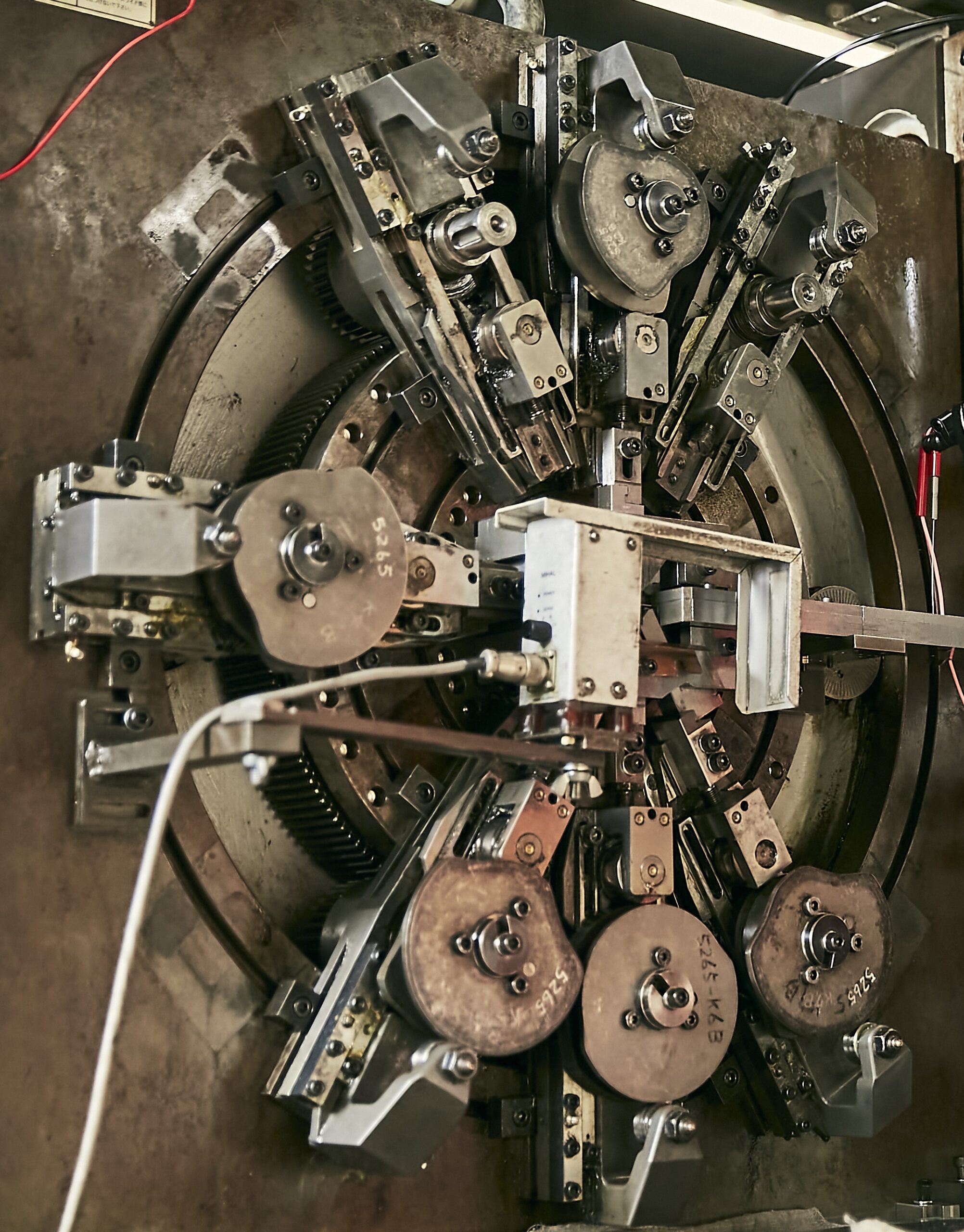

今回は、当社でもよく使っているマルチフォーミング・マシン「RF-60」を例に説明していきます。

マルチフォーミング・マシン「PROFORMA RF-60」

フォーミング・マシンとは、一定のピッチで素材を送るフィード装置、材料をつぶしたり、打ち抜き加工を行うスタンピング装置、複雑な曲げ成形を行うフォーミング装置から構成された塑性加工機です。

「PROFORMA RF-60」は幅広い用途に適した中型機になります。

1周360°の太陽ギア(主軸)があり、それに連動して、送り(フィード)前進、後進、スタンピング(プレス)、曲げ(フォーミング)といった全ての動作を1周期で終了させます。送りはカム式で、基準位置があり、スタンピングも一定で、変える可能性があるのはプレスタイミングになります。曲げは360°内の送りが終了、プレス後又は同時タイミングで、次の周期に入る前の送り前までには終了させなければいけません。

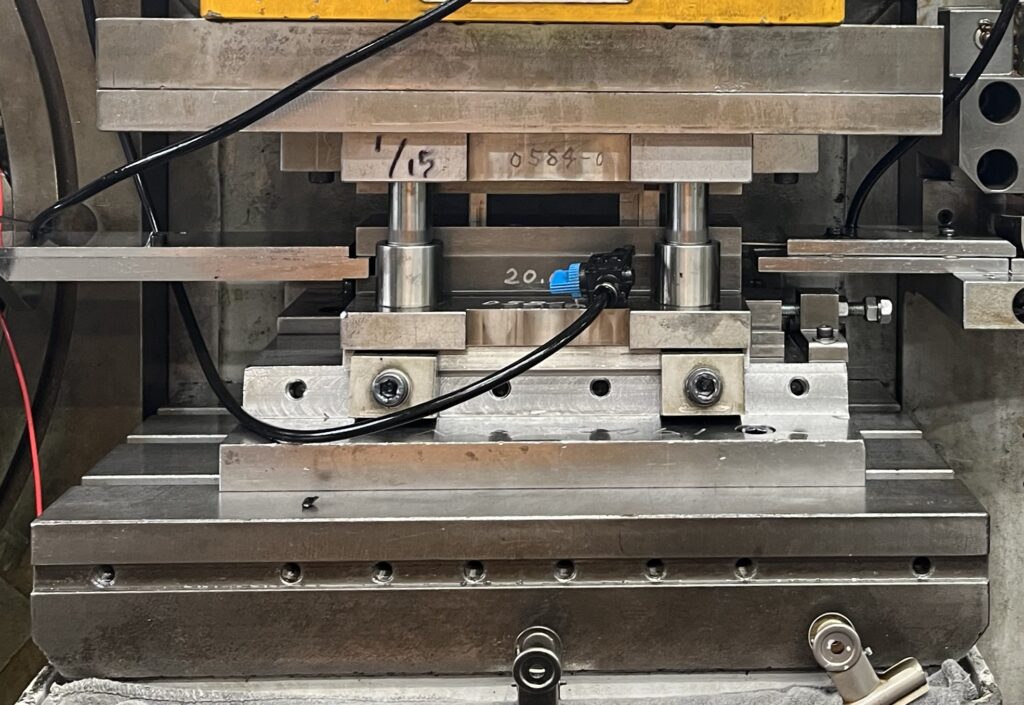

スタンピング部

製品図から製品を形状展開し、ブランク*を描きます。

*ブランク…穴開け、分断が終わったあと、曲げ加工をする前の素材

クイックファスナーは、長方形の板に長方形の穴が2つある形になるため、穴を2か所に開けることと、材料を切り分けるためのパンチが必要となります。

切り分けに関してはフォーミング部で分断する加工方法もありますが、光洋では製品のほとんどがプレス内で切り分けをしています。

※以降、切り分けは「分断」と表記

展開形状にするために、加工範囲内でどの順番でプレスをしていくのかを考えます。

材料の送り方向は一定で、段階的にブランク形状にプレス内で加工していくことになります。この段階で気を付けなければいけないのが、トラブルを極力少なくする設計にすることです。

例えば、分断→長穴→長穴パンチの順番という設計をした場合は、材料が切り離された後に長穴を開ける事になり、ブランク(分断された板)が固定されていない状態で穴開け加工をすることになるため、縦、横のバラツキが発生しやすくなります。つまり、穴位置の安定性に問題がある悪い設計例になります。

この様な工程の順番や選定、バリ対策(クリアランス調整)、走行ラインに対してスムーズに通るかなどをふまえたプレスのレイアウトを常に考えて、設計士は設計にあたっています。

フォーミング部

フォーミング部のレイアウトの設計は、設計士の経験値の差が如実に表れます。

クイックファスナーの場合、どの順番でどのように成形していくかが設計の肝なのですが、誤った順番や曲げ方の設計をしてしまうと、うまく成形することができず、最悪の場合いちからやり直しになってしまうなど、設計時間が大きく変化する事があるからです。

次回は、クイックファスナーの「曲げの工程」についてお話します。

コラム:一般的な曲げ方の種類

・シゴキ曲げ:単発プレス型に多用され、表面をシゴキ、曲げる。

・折り曲げ :折曲機用型に多用され、折り曲げる。

・巻き曲げ :太線、パイプ曲げ型に多用され、心金に巻きつけ曲げる。

・突当て曲げ:バネ巻機や製缶型に多用され、ガイド曲面に沿わせて曲げる。

・潰し曲げ :プレスブレーキ型や順送型に多用され、潰し(加圧)曲げる。

・マルチ曲げ:複数の曲げを行程順に複合した組み合わせ曲げができる。

他にも様々な曲げ方の種類がありますが、クイックファスナーはマルチ曲げがメインです。

関連ブログ

-

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。...

板ばねの「マルチフォーミング加工」に焦点を当て、詳しくご紹介します。... -

-1-1024x853.jpg)

意外と知らない身の回りのばね~電池ケース編~

光洋で取り扱っている、ガスコンロの電池ケース向けの製品を4つご紹介します。これま... -

身近な「ばね」を探してみよう!ファインディング・バネ~家編~

ばねは身の回りのいたるところに使われています。今回は家の中にあるばねを写真ととも...

-1.jpg)